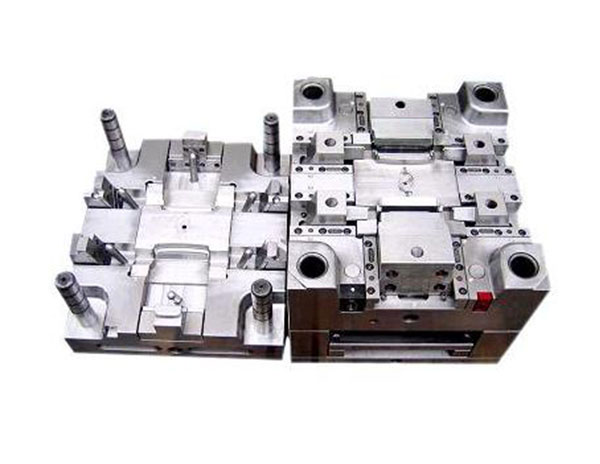

我們就好好講講關于

汽配模具相關的沖壓模具是沖壓加工的主要工藝設備,,在工業(yè)生產(chǎn)中是一種比較關鍵的模具。影響沖壓模具使用壽命的因素有很多,,沖壓模具失效就是

一個,其形式主要有磨損失效,、變形失效,、斷裂失效和啃傷失效等。下面我們就這些做出具體的介紹,,希望大家能夠?qū)Υ擞兴私?,從而做出相應的改善措施?/span>1、沖壓設備

沖壓設備(如壓力機)的精度與剛性對沖模壽命的影響極為重要,。沖壓設備的精度高,、剛性好,沖模壽命大為提高,。例如:復雜硅鋼片沖模材料為Cr12MoV,,在普通開式壓力機

上使用,平均復磨壽命為1-3萬次,,而新式精密壓力機上使用,,沖模的復磨壽命可達6~12萬次。尤其足小間隙或無間隙沖模,、硬質(zhì)合金沖模及精密沖模必須選擇精度高,、剛性

好的壓力機,否則,,將會降低模具壽命,,嚴重者還會損壞棋具。

2,、沖壓模具設計

(1)模具的導向機構精度,。準確和可靠的導向,對于減少模具工作零件的磨損,避免凸,、凹??袀绊憳O大,尤其是無間隙和小間隙沖裁模,、復合模和多工位級進模則更為有

效,。為提高模具壽命,必須根據(jù)工序性質(zhì)和零件精度等要求,,正確選擇導向形式和確定導向機構的精度,。一般情況下,導向機構的精度應高于凸,、凹模配合梢度,。

(2)模具(凸、凹模)刃口幾何參數(shù),。凸,、凹模的形狀、配合間隙和圓角半徑不僅對沖壓件成形有較大的影響,,而且對于模具的磨損及壽命也影響很大,。如模具的配合間隙直接

影響沖裁件質(zhì)量和模具壽命。精度要求較高的,,宜選較小的間隙值;反之則可適當加大間隙,,以提高模具壽命。

3,、沖壓工藝

(1)沖壓零件的原材料,。

實際生產(chǎn)中,由于外壓零件的原材料厚度公差超差,、材料性能波動,、表面質(zhì)量較差(如銹跡)或不干凈(如油污)等,會造成模具工作零件磨損加劇,、易崩刃等不良后果,。

為此,應當注意:

①盡可能采用沖壓工藝性好的原材料,,以減少沖壓變形力;

②沖壓前應嚴格檢查原材料的牌號,、厚度及表面質(zhì)量等,并將原材料擦拭干凈,,必要時應清除表面氧化物和銹跡;

③根據(jù)沖壓工序和原材料種類,,必要時可安排軟化處理和表面處理,以及選擇合適的潤滑劑和潤滑工序,。

(2)排樣與搭邊,。

不合理的往復送料排樣法以及過小的搭邊值往往會造成模具急劇磨損或凸、凹模啃傷,。因此,,在考慮提高材料利用的同時,必須根據(jù)零件的加工批量,、質(zhì)量要求和模具配合

間隙,,合理選擇排樣方法和搭邊值,以提高模具壽命,。

4、沖壓模具材料

模具材料對模具壽命的影響是材料種類,、化學成分,、組織結構、硬度和冶金質(zhì)量等綜合反映,。不同材質(zhì)的模具壽命往往不同,。

為此,對于沖模工作零件材料提出兩項基本要求:

①材料的使用性能應具有高硬度(58~64HRC)和高強度,,并具有高的耐磨性和足夠的韌性,,熱處理變形小,有一定的熱硬性;

②工藝性能良好,。沖模工作零件加工制造過程一般較為復雜,。因而必須具有對各種加工工藝的適應性,如可鍛性,、可切削加工性,、淬硬性、淬透性,、淬火裂紋敏感性和磨削

加工性等,。通常根據(jù)沖壓件的材料特性、生產(chǎn)批量,、精度要求等,,選擇性能優(yōu)良的模具材料,同時兼顧其工藝性和經(jīng)濟性,。

更多汽配模具資訊點擊:http://weihoop.com/