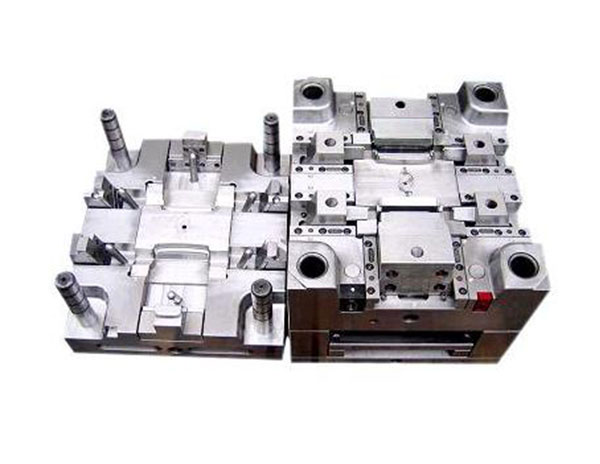

今天我們跟隨

汽配模具一起好好講解一下影響沖模耐用度的原因一起來看看吧!

1、結(jié)構(gòu)設(shè)計不合理的影響

沖模結(jié)構(gòu)是影響沖模耐用度的關(guān)鍵,,結(jié)構(gòu)不合理容易造成剛性差和壁厚分布不均勻,,以及表面缺陷(如表面氧化,、脫碳、裂痕、疤痕)都會影響材料的性能,造成沖模的早期

失效,。

2、沖模材料選擇的影響

選擇合適的沖模材料可以防止沖模早期失效,。夾雜物使沖模內(nèi)部產(chǎn)生裂紋,,引起脆性斷裂,在進(jìn)一步的熱處理和使用中,,該裂紋進(jìn)一步擴(kuò)展而引起沖模開裂,。鋼材在進(jìn)行熱

加工和退火時,再機(jī)加工后有時仍殘留脫碳層,,由于內(nèi)外層組織不同,造成熱處理冷卻速度不一致,,產(chǎn)生裂紋,,引起沖模開裂。含有較高的炭和合金元素,,有較多的共晶化

合物,,導(dǎo)致淬火時常常出現(xiàn)沿著帶狀碳化物分布的裂紋,沖模在使用過程中裂紋進(jìn)一步擴(kuò)展,造成沖模開裂,。

3,、沖模機(jī)械加工的影響

沖模的型腔部分或沖頭的圓角部分,在機(jī)械加工中常常因進(jìn)刀太深而留下刀痕,,造成應(yīng)力集中,,淬火時相應(yīng)部位的裂紋進(jìn)一步擴(kuò)展,導(dǎo)致沖模開裂,。電加工時,,沖模被加熱

到高溫度,使組織發(fā)生變化,,即電加工異常層受到交變應(yīng)力的反復(fù)作用,,微裂紋變成大裂紋,導(dǎo)致沖模開裂而報廢,。研磨加工會導(dǎo)致研削表面過熱,,或引起表面軟化,硬度

降低,,使沖模在使用中因磨損嚴(yán)重,,或由于熱應(yīng)力而產(chǎn)生磨削裂紋,Z后導(dǎo)致沖模早期失效,。

4,、沖模熱處理規(guī)范的影響

沖模在機(jī)械加工后都應(yīng)進(jìn)行淬火、回火等熱處理,。加熱溫度的高低,、時間的長短、冷卻速度的大小,、保護(hù)氣氛等工藝參數(shù)選擇不當(dāng)都會影響沖模的耐用度,。模具鋼中含有較

多的炭和較多的合金元素,導(dǎo)熱性差,,加熱的速度不能太快,。

當(dāng)發(fā)生氧化時,沖模表面易劃傷,,尺寸變小,,使用易產(chǎn)生早期疲勞裂紋,當(dāng)造成脫碳時,,表面硬度顯著降低,,造成早期磨損;淬火溫度過高,易造成晶粒長大,,使鋼呈現(xiàn)出脆

性,,因而沖模的使用中常常出現(xiàn)裂紋,、崩刀、折斷等事故,,相反,,淬火溫度過低,鋼的抗壓強(qiáng)度也低,,沖頭易出現(xiàn)鼓行而失效,。對于不同的沖模材料,應(yīng)根據(jù)所要求的組織

形態(tài),,選用不同的冷卻速度,,對于高合金鋼,由于含有較多的合金元素,,淬火性較低,,可以采用油冷、空冷,,甚至等溫淬火,、分級淬火等工藝。沖模表面的強(qiáng)化處理也是提

高沖模使用壽命的一個很重要途徑,,氮化,、滲硼、滲碳以及鍍鉻等都具有一定的效果,,當(dāng)強(qiáng)化工藝控制不嚴(yán)格或強(qiáng)化方法選擇不當(dāng)時,,就不可能獲得預(yù)期效果,反而導(dǎo)致沖

模的早期失效,。

5,、各種操作條件

如鍛打溫度、潤滑劑及潤滑方法,、冷卻速度,、補(bǔ)焊、預(yù)熱溫度及設(shè)備情況等都對沖模的耐用度有很大影響,。必須嚴(yán)格控制,,正確使用,才能發(fā)揮沖模材料的性能而獲得較高

的沖模壽命,,其中補(bǔ)焊時焊接處容易出現(xiàn)裂紋,,由于拉、壓交變應(yīng)力的作用,,裂紋擴(kuò)展使沖模使用壽命縮短,。

6、沖模工作溫度的影響

沖模的工作溫度可分為低溫,、常溫或交變溫度等幾種狀態(tài),,溫度對鋼的耐磨性有相當(dāng)大的影響。通常在250度以下時主要為氧化磨損,,即沖模對接件或沖模與工件之間相對摩

擦,,形成氧化膜并反復(fù)形成和剝落,磨損量較小;250度到300度之間時轉(zhuǎn)變?yōu)檎持p,,磨損量達(dá)到Z大值;高于300度又轉(zhuǎn)化為氧化磨損為主,,磨損量趨向減小,但溫度過高

時,,沖模硬度明顯下降,,粘著現(xiàn)象加重,甚至形成較大面積燒結(jié)和熔融磨損,。

更多汽配模具資訊點(diǎn)擊:http://weihoop.com/